- 开通免费企业官网 全网推广获取商机

- 找精准客户,上百万采购买家需求

- 发采购 找产品,海量认证企业

电子无尘车间要求:

洁净室(区)设计时,空气洁净度等级所处状态(空态、静态、动态)应与业主协商确定。

各种电子产品生产环境的空气洁净度等级应根据生产工艺要求确定;无要求时,可按本规范附录A确定。

洁净室(区)的温度和相对湿度应按表3.2 3确定。

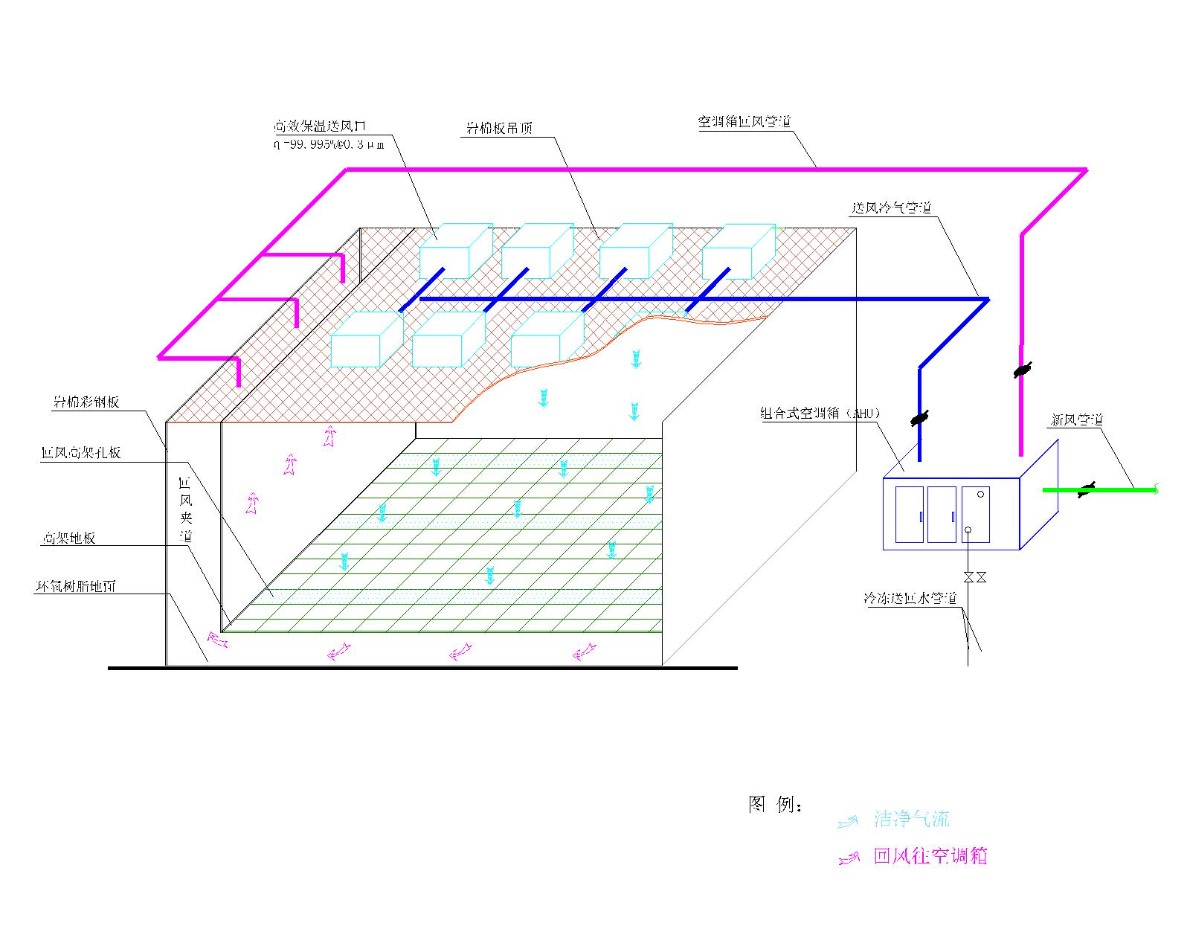

洁净室可根据电子产品生产工艺特点、空气洁净度等级和布置要求分为隧道式、开放式和微环境等,也可按气流流型分为单向流洁净室、非单向流洁净室和混合流洁净室。

电子工业洁净厂房垂直单向流洁净室的空间,应包括活动地板以下的下技术夹层、洁净生产层和吊顶以上的上技术夹层。

洁净厂房内各洁净室(区)的空气洁净度等级,应根据电子产品生产工艺特点和洁净室型式确定。

有下列情况之一者,净化空调系统宜分开设置:

1 运行班次或使用时间不同;

2 生产过程中散发的物质对其他工序、设备交叉污染,对产品质量或操作人员健康、安全有影响;

3 对温、湿度控制要求差别大;

4 洁净室(区)内工艺设备发热相差悬殊;

5 净化空调系统与一般空调系统;

6 系统风量过大的净化空调系统。

洁净室(区)内的温度、相对湿度应符合本规范第3.2.3条的规定。

洁净室(区)的清扫方式应根据洁净厂房的规模、空气洁净度等级等因素确定。洁净室(区)宜采用移动式高效真空吸尘器。对于空气洁净度等级为1~5级的洁净室宜设置集中式真空吸尘系统,洁净室内的吸尘系统管道应暗敷。

气流流型的设计,应符合下列要求:

1 气流流型应满足产品生产工艺和空气洁净度等级的要求。空气洁净度等级为1~5级时,应采用单向流或混合流;空气洁净度等级为6~9级时,宜采用非单向流;

净化空调系统的型式应根据洁净厂房的规模、空气洁净度等级和产品生产工艺特点确定。洁净室(区)面积较小或只有局部要求净化时,宜采用分散式净化空调系统,

洁净厂房的洁净室(区)送风方式可分为集中送风、隧道送风、风机过滤器机组送风等。应根据洁净室(区)使用功能和降低能量消耗的要求,经技术经济比较,采用运行经济、节约能源的送风方式。

多套净化空调系统同时运行或较大型电子工业洁净厂房的净化空调系统的新风,应集中处理。

风机过滤器机组的设置应符合下列要求:

1 应根据空气洁净度等级和送风量选用;

2 应按洁净室(区)内生产工艺对气流流型的要求布置;

3 终阻力时的叠加噪声及振动应满足生产工艺和本规范的规定;

4 送风量应能调节;

5 应便于安装、维修及过滤器更换。满布或布置率较高时,外壳强度应满足检修要求。

层流罩的设置应符合下列要求:

1 洁净室(区)内等于或严于5级的局部净化区域宜采用层流罩;

2 层流罩的形式和进风方式应根据生产工艺或设备需要选用;

3 终阻力时的叠加噪声及振动应满足生产工艺和本规范的规定;

4 安装方式不应影响生产操作。

洁净室(区)的排风系统设计,应符合下列要求:

1 应防止室外气流倒灌;

2 含有易燃、易爆物质的局部排风系统应按其物理化学性质采取相应防火防爆措施;

3 局部排风系统排出的有害气体,当其有害物质浓度超过排放标准时,应采取有效处理措施。排气管高度和排放速率应满足国家现行有关排放标准的规定;

4 对含有水蒸气或凝结物质的排风系统,应设置坡度及排放口;

5 排风介质中含有剧毒物质时,应设置备用排风机和处理设备,并应设置应急电源;

6 排风介质中含易燃、易爆等危险物质或工艺可靠性要求较高时,应设置备用排风机,并应设置应急电源;

7 排除有爆炸危险的气体和粉尘的局部排风系统,其风量应按在正常运行和事故情况下,风管内爆炸危险气体和粉尘的浓度不于爆炸下限的20%计;

8 排除有爆炸危险气体和粉尘的局部排风系统,应设置消除静电的接地装置。

净化空调系统的风管、配件、过滤器以及密封材料等,应根据输送空气的洁净度要求确定,并不得采用释放对电子产品有影响物质的材料。

在集中设置的空气过滤器的前后,应设置测压孔或指针式压差计。在新风管、送风、回风总管段上,应设置风量测定孔。

风管附件及辅助材料的防火性能,应符合下列规定:

1 净化空调系统、排风系统的风管应采用不燃材料制作,但接触腐蚀性介质的风管和柔性接头可采用难燃防腐材料制作;

2 排烟系统的风管应采用不燃材料制作;

3 附件、保温材料和消声材料等均应采用不燃材料或难燃材料。

本站提醒: 以上信息由用户在商名网发布,信息的真实性请自行辨别。服务协议 - 信息投诉/删除/联系本站

江西全立森净化工程有限公司 Copyright © 商名网营销建站平台 All Rights Reserved.